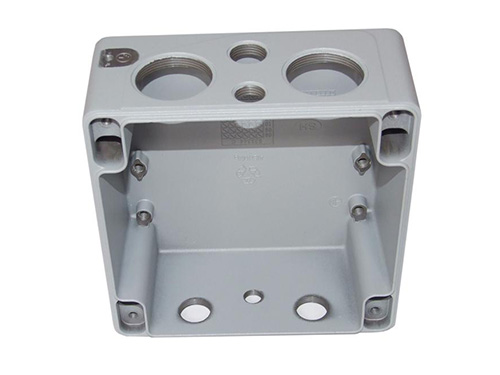

压铸件浇注系统优化分析与设计

1引言

浇注系统设计是否合理在铝铸件生产过程中具有重要的作用。虽然CAD/CAE/CAM辅助设计已经应用到实际生产中,但模拟铸型充填过程和凝固过程的三维软件在实际中的应用非常有限,仅应用于大型、复杂的铸型,而压铸因其工艺的性应用三维软件就 少,因此如要成型 的压铸件,在铸型设计过程中正确选择浇注系统的充填方向和铸造系统结构,设计人员不得不依靠白身的经验。正是这个原因,摸索出了压铸件浇注系统设计原则,当设计铸型时,按预先制定的压铸件浇注系统设计原则,可用较短的时问完成铸型设计,减少废品的产生。

2浇注系统

2.1设计原则

浇注系统的位置、方向、大小是否合理直接影响压铸件的质量,若要成型压铸件,在设计压铸件结构时,应考虑符合压铸工艺性的要求以及结合压铸设备类型,压铸件有开设浇注系统的部位。

设计压铸模前在确定分型面时, 考虑浇注系统的部位与设置方法,以有较好的充填性,的压铸件。结合实际情况,确定浇注系统设计原则为:

(1)浇注系统的位置应使金属液充填型腔各部位流程较短,使金属液温度降低较少,动能损失少。

(2)先充填深腔部位,使难以排气的部位先充填金属液,将该处气体排入排气槽内。

(3)金属液在型腔内流动应有较少的转折次数,以防金属液动能损失过多及金属液分散(分散的金属液易使型腔中的气体不能很好地排出)。

(4)内浇口较薄时,金属液流速较快,在转折处易产生喷溅现象,使金属液在该处过早凝固,在压铸铝件表面形成花纹、麻点等缺陷,同时接触过多金属液的部位,易造成该处的模具零件过热,使铸件产生粘模、拉伤。内浇口较厚时,金属液流速较慢,金属液在转折处易产生涡流而卷入空气形成气孔。

(5)金属液不宜采用多分支浇口充填,以防金属液在汇合时产生碰撞,形成涡流卷入空气。

(6)浇注系统的方向 沿较长的型腔壁或有利于充填较边远的部位。

正确掌握浇注系统设计原则的关键在于应按压铸件本身结构特点,正确分析金属液的充填路线,才能找出浇注的合理部位与方向。

在实际设计压铸件过程中,对浇注系统部位与方向有时难于兼顾,要有好的浇注部位,但不是较佳的充填方向,有些压铸件充填方向是主要的,浇注部位是次要的。

如压铸件结构较简单、壁较厚,此时浇注系统的部位就是主要的,因为此类型的压铸件要求压铸时的静压力能传递到压铸件内部,使其能达到组织致密的目的, 将内浇口 开的较大、较厚,而又厚又大的内浇口才能使金属液流速减慢,并能良好的充填性。对于复杂而外形简单的浇铸铝件,应以金属液流入方向为主。浇注系统以不同形式的浇口充填金属液,使金属液由浇口进入型腔的时问趋于一致,可达到逐步将型腔内的空气排向分型面,再由排气槽或储气包内排出的目的。

对于中等大小的压铸件,不论复杂程度如何,仍考虑以浇注方向为主,若因考虑方向而使压铸件偏离浇注系统中心时,应计算其偏移量,并在面积小的一边增加辅助型腔,以平衡产生的反压力,但总面积不得超出压铸机的较大允许面积。