热交换器铝铸件热芯盒覆膜砂制芯工艺的应用

热芯盒覆膜砂制芯是指射芯机以0.3一0.4MPa的压缩空气将覆膜砂射入加热至温度(180一280)的芯盒内,经固化后即可从热芯盒中取出具有足够强度的砂芯。热芯盒覆膜砂工艺具有如下的特点:覆膜砂固化后强度很高,其常温抗拉强度大于2.8MPa,还具有良好的透气性;覆膜砂在固化前是干态的松散砂,流动性好,有利于射制形状复杂的砂芯;覆膜砂在室温下能保存几个月,固化后砂芯吸湿性很小,可长期存放;在高温铁水的作用下,树脂烧损,砂芯溃散性特别好,其溃散性优于壳芯法生产的砂芯。

与其他制芯方法相比,热芯盒覆膜砂制芯有以下优点:砂芯硬化快,;树脂成本低,在我国市场上其价格为壳芯树脂的58%~62%;热芯盒覆膜砂中树脂的加入量少,故热芯盒覆膜砂的成本低;设备投资成本低;热芯盒覆膜砂制芯工艺更适应于中、小规模的铸造车间。

1热交换器砂芯的特点及热芯盒覆膜砂工艺的确定

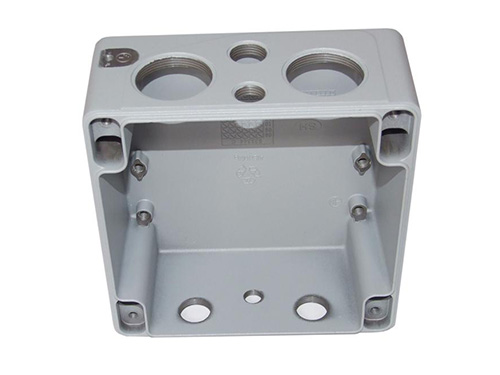

浙江某厂生产的重型汽车发动机用热交换器是出口西欧的汽车用铝铸件,该铸件形状复杂,要求各砂芯的尺寸、表面光洁,具有良好的透气性。其中铸件的中间平板隔层砂芯浇注时排气较为困难,砂芯内部靠开气孔将产生的气体从芯头处排出;而铸件上部的环状隔层砂芯被隔成了宽46.7mm、厚13mm的几部分,单侧相连处仅44mm宽,强度和刚性均较差。另外铸件的底部是一个蜂窝状砂芯,其上开有851个直径7mm、高26mm、起模斜度为1。的散热柱孔,每两个散热柱孔的中心距仅llmm,而且铸件上有一半散热柱被底板盖盖住。这三个砂芯的清理都较为困难。由此要求各相关砂芯具有、低发气、易清砂的性能,此外起芯时射芯机还要做到顶芯力大,顶芯平稳无冲击现象,否则会造成砂芯顶不出或砂芯折断在芯盒中的严重后果。根据砂芯的要求及该厂已使用热芯盒覆膜砂工艺且对此工艺较为熟悉的实际情况,在该厂要求我厂为其热交换器铝铸件制定制芯工艺及配套设备时,我们选用了热芯盒覆膜砂制芯工艺。

2覆膜砂的选择

因为铝铸件的浇注温度为690一750℃,远低于铸铁的浇注温度,特别是铸件的平板隔层芯、环状隔层芯和底部蜂窝芯形状复杂,壁薄,难以清理,而且水平隔层芯浇注时排气不畅,因此普通覆膜砂砂芯难以满足要求。为了砂芯有足够的强度和优良的溃散性,满足工艺要求,根据上述三种砂芯的特点,选用了明珠ZF5-301DX易溃散型覆膜砂。其粒度为75/150目,常温抗拉强度3.0MPa,热抗拉强度1.0MPa,常温抗弯强度4.8MPa,发气量为10m1/g。其余各砂芯采用明珠ZFS-101普通型覆膜砂制作。实践表明,选用的覆膜砂完满足生产使用要求。

3制芯工艺的确定、

31芯盒温度

芯盒温度高,固化时间可以缩短,有利于提高生产率,但温度过高则砂芯表面易烧焦,而内部或局部厚大的部位却没硬透,砂芯强度低,发气量大。因此根据选用覆膜砂的熔点和砂芯的实际情况固化温度一般控制在200一290℃左右。

32射砂压力及射砂时间

合理的射砂压力和射砂时间是砂芯质量的重要因素,射砂压力过大或射砂时间过长,砂芯会产生局部收缩、虚空和裂纹等缺陷,射砂压力偏低或时间不足,则砂芯紧实度不够,强度不均匀,得不到一个清晰、完整、光滑的砂芯。因此射砂压力一般控制在0.2~0.5MPa,射砂时间控制在2~5s。

33固化时间

固化时间的长短与芯盒温度的高低有关,固化时间不足则砂芯烘不透,太长则砂芯烧焦而失去强度。因此固化时间一般控制在砂芯表面呈黄褐色而内部呈淡黄色即可。

4铸件的清砂

普通覆膜砂砂芯用于铝铸件时,由于浇注温度为690~750℃蓄热少,凝固时放出的热量不足以使树脂产生分 解;砂芯有的较厚部位非但强度不下降,有时反而会上升,造成溃散性差、清砂困难。因此铝铸件用覆膜砂提高其溃散性的途径有:(1)采用的树脂,树脂加入量为2%左右,以较低的允许热抗拉强度,防止顶芯时被顶杆顶穿;(2)在覆膜砂中加入焙粉类添加物,这种添加物对覆膜砂的强度下降有限,但在铝合金浇注温度下,添加物气化或分 解可使砂粒间的粘结桥和树脂分 解物形成的碳质骨架被破坏,能明显铸件的落砂性能。