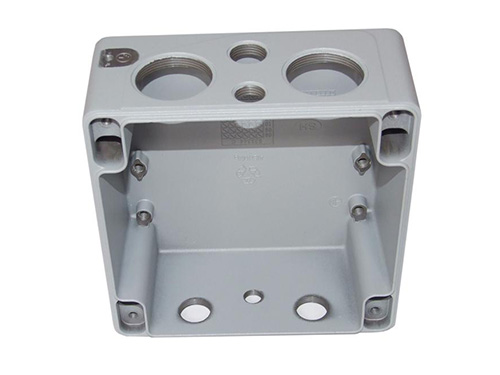

薄壁铝件压铸工艺的控制

金属液在充填过程中由于金属型壁摩擦阻力及型腔内气体阻力因而使充填压力、充填速度损耗增大,这是造成欠铸、冷隔、花纹等铸造缺陷的主要原因。同时薄壁件充填成型凝固时间短,如果压铸机的增压起始时间和增压速度调节性能欠佳或调节不当,压射时,增压效果就难于,势必造成铸件疏松,开裂薄壁铝铸件压铸成型是一个实现生产工艺技术管理的复杂过程,除正确选择压铸机,模具设计制造质量、控制压铸工艺参数外,还涉及到工艺管理、压铸工操作水平等环节。

提高薄壁铝件压铸优良品率的途径

1正确选择压铸机

薄壁铝件用的压铸机应是一种的设备,其型号选择除应满足一般的原则外,还应尽量满足下列一些条件:

(1)多泵供压结构系统,以缩短工作压力建压和补压时间;(2)多个贮能器,包括工作压力贮能器、快压射速度贮能器、增压贮能器等,有高的快压射速度,短的建压时间和快的增压速度;(3)建压时间和增压速度可调,建压时间小于0.03s;(4)快压射速度不小于7m/s,慢压射行程不小于200mm,较高压射比压不小于140Mp。

2压铸模设计制造质量

设计薄壁铸件压铸模时要特别注意下列几个技术问题:

设计浇口系统时,应注意金属液充填顺畅,充填流程短为盒类铸件,该类铸件采用侧浇口或端面浇口成型均有困难,采用顶浇口较理想。面板类铸件该件采用顶面环形浇口方案H比采用端面侧浇口方案合理为圆筒类铸件该件采用.处侧浇口方案虽然充填流程短,但由于金属液充填不畅,圆筒表面易产生旋涡等铸造缺陷,而采用a或h方案均可获得满意的铸件表面质量。

3其它工艺

(1)压室内气体占整个模具排气量70%,因此尽量多排除压室内气体也是薄壁件成型重要因素,采用小的压室直径,压室有足够充满度(较好大于50%),调节慢压射行程(尽量长些),慢压射速度(小于0.3m/s),增大模具排气槽容量,合理增大冲头与压室间隙(单边间隙0.05-0.07mm),及时冲头上粘结的金属、脏污等,以使排气通畅。

(2)料饼(立式)或直浇口(卧式)厚度影响压室充满度及比压传递,直浇口厚度小于5mm,铝铸件即出现严重的欠铸、疏松等缺陷,直浇口厚度大于20mm,并进行定量勺料。

(3)熔炼合金时新旧料比大于7:3,并进行认真精炼处理。

(4)用压铸水基涂料,其涂料特点是模具温度高的,涂料中水分和其他挥发物在压铸前就挥发了,减少了气体含量,同时不易在铸件表面产生油隔等缺陷。

薄壁铝件压铸成型工艺一直是压铸工作者所关心的技术难题,我们经过的生产实践积累了一些数据和经验选择压铸机,设计制造压铸模具,采用较高的内浇口充填速度,合适的模具温度、合金浇入温度及压射比压,严格其他的压铸工艺,薄壁铝件压铸成型良品率达80%以上。

随着高产品的发展,使产品零件形状向薄壁化、复杂化、大型化发展,薄壁铝铸件会,进一步开展对薄壁件压铸成型工艺的研究具有重要意义。